|

בעולם התעשייתי המודרני חיבור של חלק א' לחלק ב' הוא עסק של מיליארדי דולרים. ממברשת שיניים דרך משחקי ילדים ומכוניות (משחקי מבוגרים) ועד מטוסי ענק ואוניות – חלקים שונים מחוברים זה לזה ע"י הברגה, הדבקה, סמרור,הלחמה וריתוך. זה יכול להיראות כדבר פשוט, יום-יומי ומשעמם, אך למעשה טכניקות חיבור חלקים הפכו היום לחוד החנית הטכנולוגית של התעשייה. אנו מתרכזים בריתוך, ומתוך כמה וכמה סוגים ושיטות של ריתוך, בריתוך לייזר. לפני שנים לא רבות ריתוך לייזר היה בחיתוליו ושימש בעיקר באפליקציות אקזוטיות שבהם כל טכנולוגיית חיבור אחרת לא התאימה. ריתוך לייזר היום הוא חלק עצמאי ומכובד במשפחה של תהליכים תעשייתיים , ומשמש ביצור מכוניות, בטריות, חלקי מטוסים וטילים, קוצבי לב ושתלים אורטופדיים, טלפונים ניידים ומוצרים רפואיים חד-פעמיים. לדאבוננו, רבים ממתכנני וממעצבי המוצרים לא מנצלים את האפשרויות והיתרונות של ריתוך לייזר. הסיבות לכך הן הכרות מועטת עם היכולות של מערכות לייזר, מחיר התחלתי גבוה יחסית וספק ביכולות של מערכת לייזר להשתלב בסביבה תעשייתית. אנו מנסים להראות איך ריתוך לייזר עובד ואיזה יתרונות הוא יכול לתת למהנדסי יצור, גם במקומות שמערך הלייזר בנוי ומיועד למוצר אחד בעל כמויות יצור גבוהות ותקופות יצור ממושכות וגם במקומות שהיכולת הגמישה של הלייזר להביא אנרגיה מרוכזת לנקודות קשות-גישה, שליטה על כמות האנרגיה בטווח רחב ומדויק, עבודה תחת בקרה של מחשב, שילוב עם רובוטים תעשייתיים וחימום מינימאלי בחלקים המרותכים עושה אותו מושלם לפעולות יצור גמישות ומגוונות. |

|

|

הכרות עם הפיזיקה של הריתוך

|

|

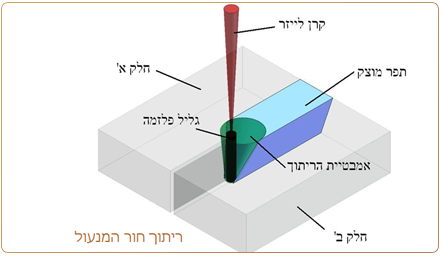

| היות וקרן הלייזר פוגעת ומחממת את השטח החיצוני של החומר המעובד, חדירת האנרגיה אל תוך החומר והתכתו לצורך תהליך הריתוך תלויה במוליכות החום של החומר. הכנסת כמות גדולה מדי של אנרגיה לנקודת שטח תגרום לרתיחת החומר. עומק החדירה של ריתוך לייזר המבוסס על המוליכות התרמית של החומר מוגבל במתכות ל- 1.5-2 מילימטר. לריתוכים כאלה משתמשים בלייזרים עם הספקים של עד 300-500 וואט. תהליך זה מתאים גם לריתוך חומרים פלסטיים. לקבלת עומקי חדירה גדולים יותר משתמשים בטכניקה הידועה בשם "חור המנעול" שמיושמת עם לייזרים בהספקים של 1-10 קילוואט. הכנסת כמות כה גדולה של אנרגיה למוקד הלייזר והקרנתו על פני החומר גורמת להתכה ולרתיחה של החומר ולמעשה נוצר בחומר מעין "חור" בצורת גליל (keyhole ), מלא באדי מתכת. אדי מתכת אלה הופכים לסופג מושלם של קרן הלייזר והופכים לחום 95% מאנרגיית הקרן. הטמפרטורה בתוך "חור המנעול" מגיעה ל- °C25,000. להבדיל מהתהליך הקודם, , במקום התכת החומר ע"י חום שמגיע מהשטח המעובד, מותך החומר ע"י חום שמגיע מדופן הגליל הלוהט של "חור המנעול". סביב האזור הלוהט של אדי המתכת המחוממים על ידי קרן הלייזר, נוצר אזור מעגלי של מתכת מותכת. עם התקדמות קרן הלייזר לאורך החומר המעובד, זורמת וממלאה מתכת נוזלית את הנפח אחרי "חור המנעול" ומתמצקת לתפר הריתוך. . תהליך זה מיושם רק במתכות ומאפשר מהירויות ריתוך של עד מטרים בדקה (לעומת סנטימטרים בדקה בתהליך הקודם) בהתאם להספק הלייזר.  |

|

| איזה לייזר? ההתפתחויות הטכנולוגיות המהירות בתחום הלייזרים בשנים אחרונות ביטלו למעשה את החלוקה שהייתה קיימת עד לא מזמן בעולם הלייזרים התעשייתיים. עד לחדירה לשוק בשנים אחרונות של לייזר הסיב (Fiber Laser), שלטו בתחום הלייזרים החזקים לייזרים מסוג 2Co עם הספק עד 6 קילוואט. בתחום הלייזרים ה"עדינים", עד 500-600 וואט, שלטו לייזרים מסוג Nd:YAG. השמות של שתי הקבוצות האלה מציינות את החומר הפעיל בלב הלייזר – החומר שמייצר את עלומת האנרגיה. מתוך השוני בחומר הפעיל נובע גם השוני בתכונות הפיסיקליות של הלייזרים. נתייחס לתכונות החשובות לתהליך הריתוך, מבלי להיכנס לתיאוריה של הלייזרים. בלייזר 2CO אפשר להגיע להספקים גדולים הודות לפשטות יחסית של קירור החומר המחולל – גז 2CO. תכונה אחרת המאפיינת לייזר 2CO היא שהוא מייצר קרן "אור" באורך גל של 10.6 מיקרון (10600 ננומטר). אורך גל זה נמצא בתחום האינפרא-אדום ה"רחוק" ויותר דומה בהתנהגות שלו לגלי רדיו קצרים מאשר לאור. להטיה ולמיקוד של קרן זו חייבים להשתמש במראות ובעדשות מיוחדות. בריתוך מתכות, אחוז ההחזרה של קרן לייזר באורך גל כזה מפני השטח הוא גבוהה מאוד, עד 80-90 אחוז. לכן לייזרים אלה משמשים לריתוך בתהליך ה"חור המנעול" בלבד, החזרת הקרן נעלמת עם היוצרות הפלזמה של אדי המתכת ברגע הראשון של הריתוך.  |

|

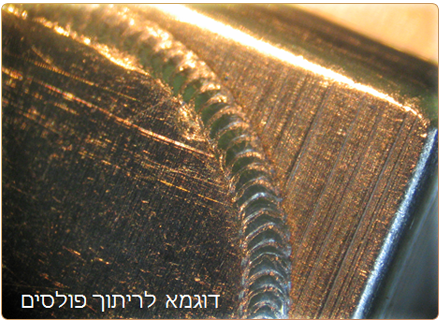

| בלייזר Nd:YAG קרן האנרגיה נוצרת בתוך גביש מלכותי מחומר ורוד ששמו – Nd:YAG. בעיות הנובעות מחימום הגביש בתהליך יצור הקרן מונעות את הגדלת ההספק של לייזרים אלה מעבר למאות וואט. הקרן הנוצרת היא באורך גל של 1.06 מיקרון (1064 ננומטר), תחום האינפרא-אדום ה"קרוב" והיא מתנהגת כמו קרן אור רגילה (אורך גל של אור ניראה לעין הוא בתחום 400-700 ננומטר). אחוזי ההחזרה של קרן Nd:YAG הם 20-30 אחוז מרוב המתכות ואפשר לתמרן אותה בעזרת מראות ועדשות רגילות. אפשרות אחרת ולא פחות חשובה לתמרון קרן Nd:YAG היא להשתמש בסיב אופטי. יתרון של מערכות ריתוך עם לייזר Nd:YAG הוא שניתן להתקין מצלמת וידאו בציר עדשת הריתוך ולראות במדויק את מקום הריתוך, ולעקוב בזמן אמת אחרי תהליך הריתוך. מאפיין נוסף וחשוב בשימוש בלייזר Nd:YAG לריתוך הינו אפשרות עבודה בפעימות (PULSE). מבנה ואופן הפקת הקרן בלייזר Nd:YAG מאפשר לייצר פעימות קצרות וחזקות של אנרגיה. בדרך כלל לריתוך משתמשים בפעימות שארכם 1-20 מילישניות, וקצב הפעימות הוא לרוב 3-12 פעימות לשנייה. בהגדרת לייזר פולסים מתייחסים להספק הממוצע של הלייזר, ובנוסף לאנרגיה המכסימלית שהוא מסוגל לספק בפולס בודד. היכולת של לייזר Nd:YAG לעבוד בפעימות מאפשרת לבצע בעזרתו את המגוון הרחב ביותר של ריתוכים בקשת רחבה של עוביים, חומרים וצורות מחבר. בתחום הריתוכים ה"עדינים" – עד עומק חדירה של 2 מ"מ – לייזר Nd:YAG הוא השחקן המרכזי. בנוסף ללייזר Nd:YAG פיתחו חברות מובילות בתחום גרסאות שונות של לייזרים המבוססים על אותו עיקרון של הפקת הקרן בגביש – עם גישות שונות לצורות הגביש או לצורת ערעור הגביש (אספקת האנרגיה לצורך הפקת הקרן). לייזרים אלה מגיעים להספקים של אלפי וואט, אך הלייזר שתופס היום יותר ויותר מקום בשוק הלייזרים החזקים – הוא לייזר סיב (Fiber Laser). לייזר סיב הופיע בשוק רק לפני מספר שנים והיום יש חברות רבות עם ניסיון מוכח בלייזרים אשר צירפו אותו לסל המוצרים שלהן. היתרונות של לייזר סיב בולטות: הוא חסכוני בצריכת אנרגיה יותר מכל סוג אחר של לייזרים, אין בו מנורות שדורשות החלפה ומערכת הקירור שלו פשוטה יותר – בקיצור, סוס עבודה! אורך גל של לייזר סיב הוא בתחום האינפרא-אדום קרוב (0.8 מיקרון) – בדומה ללייזר Nd:YAG. הקרן שלו רציפה ומתאימה לשיטת "חור המנעול". קיימים היום לייזרים מבוססי סיב בהספקים של אלפי וואט ולדעתי הם יתפסו את מקומם של לייזרים 2CO בתחום הריתוכים ה"גסים". |

|

|

מה אפשר לרתך? תוך התמצקות והתקררות מתקבצת המתכת בתפר ונוצרים בה מאמצים. מאמצים אלה בתהליך ריתוך לא נכון יגרמו לסדקים (סדקים חמים). תהליך מטלורגי אחר יכול לגרום בחומרים כמו פלדות מסוגסגות להיווצרות מבנים גבישיים דקים ופריכים באזור סמוך לאזור הריתוך ולהיסדקות באזור זה. כדי למנוע תופעה זאת צריך לפעמים לנקוט באמצעים כגון חימום מוקדם לריתוך.

|

|

| מצד שני, בתהליך ריתוך לייזר כמעט ולא קיימים עיוותים תרמיים! כמות החום הקטנה המוכנסת לחלקים המרותכים מונעת צורך במתקנים חזקים שצריכים להבטיח יציבות המבנה המיוצר, או בסופגי חום למיניהם. פתרונות שונים נמצאו לבעיות ריתוך של חומרים שונים. לדוגמה, בריתוך מארזי אלומיניום 6061 לרכיבים אלקטרוניים מונעים היוצרות סדקים בתפר על-ידי כך שבאחד החלקים המרותכים – במכסה בדרך כלל – משתמשים באלומיניום 4047, שטמפרטורת ההתכה שלו נמוכה ב- °C 120 מחומר הבסיס. בהתמצקות התפר, מבנה המארז מתמצק ומתקבץ לפני התפר של המכסה וע"י כך נמנעת היווצרותם של מאמצים וסדקים. אפשר להגיד לסיכום שלרתך בלייזר אפשר כל דבר שאפשר ומקובל לרתך. מעבר לזה, לפעמים ניתן לרתך גם דברים שאי-אפשר לרתך! דוגמה לריתוך חומרים שלא מומלצים לריתוך בדרך כלל היא פיתוח שעשינו לאחרונה לריתוך מתכות המיועדות לעבוד שבבי (Free Cutting) המכילות כמות גבוהה יחסית של גופרית וזרחן וכמו כן ריתוך פלסטיק בלייזר. |

|

|

הצד של המוצר לסיכום: |